火力発電は電気を安定供給できる、出力調整が柔軟にできる一方、CO2を排出するデメリットが課題となっています。2023年10月17日、ETTメンバーは、クリーンな燃料で発電時にCO2を排出しない「ゼロエミッション火力」を目指す株式会社JERA碧南火力発電所(愛知県碧南市)を見学し、燃料の石炭にCO2を排出しないアンモニアを混ぜて燃やす「アンモニア混焼実証事業*」の進捗状況を目の当たりにしました。

*国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)助成事業:アンモニア混焼火力発電技術 研究開発・実証事業

JR名古屋駅からバスで約70分、衣浦湾に面する愛知県碧南市の南部にある株式会社JERA碧南火力発電所の見学に先立ち、メンバーは地域共生施設「へきなんたんトピア」にて概要説明を受けました。JERAは東京電力と中部電力の燃料調達や火力発電事業を受け継ぎ、2015年に設立されました。国内最大の発電会社として、また、世界最大級の燃料取扱量を誇るエネルギー企業として、関東や中部地域の20を超える火力発電所やLNG基地などを一貫して運営し、安全かつ安定的で安価なエネルギー供給を目指しています。

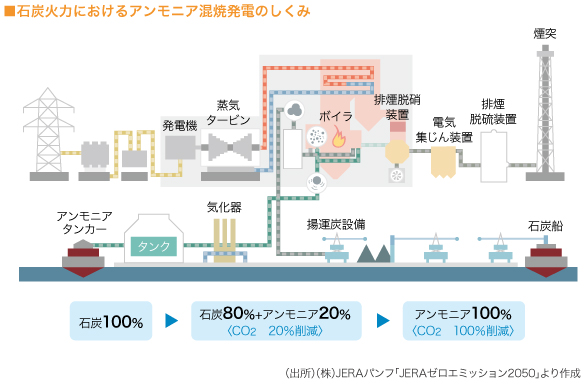

碧南火力発電所は1991年に1号機〜2002年に5号機の運転を開始し、石炭火力発電所としては世界最大級の総出力410万kWとなりました。年間発電電力量は約300億kWhで、愛知県の約半分の電力量を賄うことができます。ナゴヤドーム約40個分にあたる約208万㎡(貯炭場約46万㎡、灰捨地約48万㎡)の広大な敷地は3つに分かれ、「貯炭エリア」では海外から船で運ばれる石炭を陸揚げし、ベルトコンベアで貯炭場、ボイラ建屋へ運びます。「発電・環境エリア」では燃焼効率を上げるため粉末にした石炭をボイラで燃やすことで、パイプ内の水が高温高圧の蒸気になってタービンを毎分約3,600回転させて発電します。発電設備全ては中央制御室でコントロールされ、24時間体制で監視しています。さらにさまざま環境対策も施されています。 排煙はまず「排煙脱硝装置」に送り込まれ、アンモニアを吹きかけて無害な窒素と水蒸気に変化させます。 次に「電気式集じん装置」で、装置内部に発生した静電気により煤じんを取り除きます。最後に「排煙脱硫装置」で、石灰石と反応させて有害な硫黄酸化物を石膏として取り出し、クリーンな排煙を煙突から排出しています。また、石炭灰のほとんどはセメント原料にするなど有効利用を図り、残りの一部は「灰埋め立てエリア」で土地造成に役立てられています。

排煙はまず「排煙脱硝装置」に送り込まれ、アンモニアを吹きかけて無害な窒素と水蒸気に変化させます。 次に「電気式集じん装置」で、装置内部に発生した静電気により煤じんを取り除きます。最後に「排煙脱硫装置」で、石灰石と反応させて有害な硫黄酸化物を石膏として取り出し、クリーンな排煙を煙突から排出しています。また、石炭灰のほとんどはセメント原料にするなど有効利用を図り、残りの一部は「灰埋め立てエリア」で土地造成に役立てられています。

環境に配慮する一方で、燃料に化石燃料を使うとCO2排出は免れないため、JERAでは燃やしてもCO2を出さない水素、アンモニアに着目しました。アンモニアは水素の1つの形態で、石炭と燃焼速度が近く、石炭火力発電と相性がよいとされています。石炭には炭素(C)が含まれているため燃やすと酸素(O)と結合し、CO2が発生します。 水素(H)と窒素(N2)で構成されるアンモニア(NH3)は燃やしても窒素(N2)と水(H2O)となり、CO2が発生しません。よって石炭火力発電の燃料をアンモニアに置き換えると、その分CO2の排出量を減らすことができます。さらにアンモニアを混焼する場合、アンモニアの受入設備が整えばバーナを取り換えるだけで低コストかつスピーディにCO2排出量を減らせる点も大きなメリットです。

水素(H)と窒素(N2)で構成されるアンモニア(NH3)は燃やしても窒素(N2)と水(H2O)となり、CO2が発生しません。よって石炭火力発電の燃料をアンモニアに置き換えると、その分CO2の排出量を減らすことができます。さらにアンモニアを混焼する場合、アンモニアの受入設備が整えばバーナを取り換えるだけで低コストかつスピーディにCO2排出量を減らせる点も大きなメリットです。

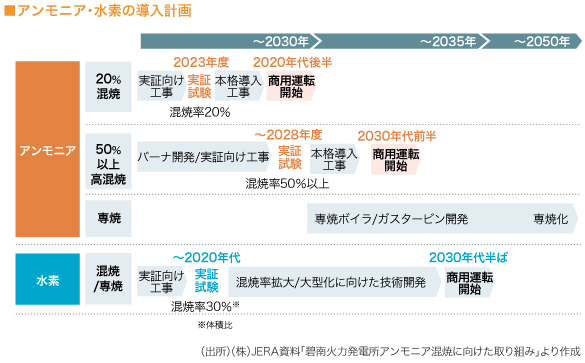

2020年、JERA は2050年時点で国内外の事業から排出(emission)されるCO2を実質ゼロにする「JERAゼロエミッション2050」を公表しました。「ゼロエミッション火力」実現に向けた第一歩として、国内最大の石炭火力発電である碧南火力発電所で、2021年度から世界に先駆けて「アンモニア混焼実証事業」に取り組んでいます。現在は4号機でバーナの改造や、燃料用アンモニアタンクなどの新設工事を進めています。4号機では2024年3月:「20%混焼実証試験」開始→2027年度:商用運転開始の計画です。さらに5号機では2028年度まで:「50%以上の高混焼実証試験」開始→2030年代前半:商用運転開始の計画も控え、現在は5号機の実証向け検討も同時並行で進めています。目標は2050年:100%専焼化です。アンモニアは劇物に指定されていますが、JERAの全ての火力発電所ではこれまでも排煙の脱硝用としてアンモニアを安全に運用してきた実績があり、今後も万全の安全対策を講じていくとのことです。現在日本では年間約100万tのアンモニアが使用され、碧南火力発電所では脱硝用に年間約1万tのアンモニアを用いていますが、燃料アンモニアとして約3カ月間の20%混焼実証試験で約3〜4万t、2027年度から本格運用すると年間約50万tが必要になります。そこでJERAでは燃料アンモニア調達に向けて国際競争入札を実施しました。今後、商用運転で使用する燃料アンモニアは海外でCO2を回収して製造したブルーアンモニアを予定しています。

メンバーはバスに乗って説明を伺いながら、主要設備にヨットをモチーフにしたデザインが施された発電所へと向かいました。所員数は230名弱、うち70名弱は運転員(2交代制)で、協力会社から約350名、アンモニア関連設備の建設工事のために約300名、3,4号機の定期点検作業を含めると多い時で約3,000名の方々が働いていらっしゃるそうです(2023年10月現在)。発電所構内に入ると右手に2階建ての事務所棟、正面に1,2,3号機のタービン建屋、その奥にはボイラー建屋が見えます。見上げると、石炭をボイラーへ約12km/時のスピードで運ぶベルトコンベアが入っているというダクトもありました。道路を挟んで見えてきた4,5号機は、タービンなど同じものが備え付けられている双子のユニットとなっています。5号機の南側には建設中のタンクの足場が組まれていました。また、各設備の間にパイプが縦横無尽に張り巡らされている様子も確認できました。

メンバーはヘルメットを着用してバスから降り、5号機タービン建屋の屋上(18階建て・高さ80m)の北側に上りました。1フロアの高さが高く、通常では24階ぐらいに相当するため、風が強かったものの視界が開けて構内が一望できました。全長250mクラスの大型船が2隻並んで接岸できる桟橋には、石炭運搬船が着岸しています。2〜3日おきに年間約130隻が来て、2泊3日かけて6〜9万tの石炭を下ろすそうです。正面の青い建物は4号機ボイラー建屋、その左手には「排煙脱硝装置」、左奥には丸い形の「排煙脱硫装置」、高さ約200mでそびえ立つ煙突2本(1,2,3号機用、4,5号機用)も確認できました。1,2,3号機用煙突にはエレベーターがなく、航空障害灯の交換には約800段のらせん階段の上り下りに1時間半もかかるそうです。遠くに目をやるとJERAの武豊火力発電所が見えました。木質バイオマス燃料の混焼ができる高効率な石炭火力発電所へと昨夏リプレースされ、民家が近いため貯炭設備が建物内にあるのが特徴です。一方、碧南火力発電所は一番近い民家でも数km離れているため、荷降ろしした石炭は貯炭場で野積みされ、粉じんの飛散防止のため散水している様子が見えました。自然発火の恐れを伺うと、熱は持つが発火するほどではなく、温度管理もしていると返答がありました。

屋上の南側に移動すると、眼下には埋め立て地が広がっています。1号機ができた当初は海だった所を約30年かけて埋め立て続け、あと数年程で完了するそうです。ここに何をつくるか、実証試験設備完成イメージ図で説明を受けました。燃料アンモニアは体積を減らすためマイナス33℃で冷やして液化した状態で船で運ばれ、石炭運搬船と同じ桟橋からパイプライン(新設)で約3km運び、液体のままアンモニアタンク(2,000㎥・新設)で保管し、気化設備(新設)でガス化し、4号機まで運んで石炭と一緒に燃やします。また、アンモニアは水に溶けやすい性質があるため、万が一アンモニアが漏れた場合に無害化する散水設備(新設)もタンクの隣に備えます。今回新設する設備は4号機の20%混焼試験(約3カ月間)用ですが、2027年には20%混焼を本格運用するため、4万tクラスの大型タンクも4基建設する計画です。さらに5号機の50%高混焼のための設備もつくり、このエリア一帯がアンモニアの集積地となる予定で、地元からも期待が寄せられています。最後に屋上の東側に移動すると、眼下に青々とした芝生広場や田んぼなど、のどかな風景が遠くまで広がっていました。

メンバーは6階に降り、ボイラのバーナを特別に見学させていただきました。ベルトコンベアで運ばれた石炭を保管するバンカー(6台)や、脱硝用アンモニアをバーナに入れる配管も設置されていました。バーナは約1500℃で石炭を燃焼中で、辺りには作業音が響き、覗き窓から赤く燃えている様子も確認できました。巨大なボイラ(高さ60m×幅30m×奥行15m)の下部には48本のバーナが水平に刺さっている構造で、実証試験のために燃料用アンモニアタンクなどの設備や配管は新設しますが、ボイラはバーナを改造して取り換えるだけで流用できるそうです。2021年10月〜2022年7月の「5号機アンモニア小規模燃焼試験」では、バーナ全48本中2本を試験用に改造し、2種類の金属を使って材質の違いによる影響や実証用バーナに必要な条件を調べたとのことで、2本の試験用バーナが見本で置かれていました。2024年3月に始まる4号機でのアンモニア混焼実証試験は、全48本を改造バーナに取り換えて行います。また、燃料のアンモニア(NH3)に含まれる窒素分(N)は有害なNOx(窒素酸化物)をつくる原因になりますが、20%混焼実証では「低NOxバーナ」を使用するため、メーカーの実験結果では今の石炭専焼より多くNOxを排出することはなく、それも実証試験で確認する予定です。

5号機建屋を出て再び構内バスに乗ると、桟橋に出光興産のLNG運搬船とJERAの石炭運搬船が見えました。船の大きさについて伺うと、「アンモニア運搬船が最大6万tに対して石炭運搬船は6〜9万tと大きく、LNG運搬船は12万tなど非常に大きいものもある」と返答がありました。車窓から、既存の脱硝用アンモニアタンクを見学しました。アンモニア運搬船から大きいタンク(500㎥)2基に搬入後、パイプラインで小さいタンク(120㎥) 4基へ送ります。「排煙脱硝設備はLNG火力にも使用されているが、煤じんや硫黄酸化物の除去に必要な環境設備は石炭火力特有で、国の厳しい環境基準以上に高い環境性能を持っている」と言及されました。

最後に「貯炭場」を見学しました。石炭粉じんの飛散防止のため、見渡す限り高さ18〜20mの遮風フェンスで取り囲まれ、散水用設備も並んでいます。約30万㎡の敷地には石炭の山がいくつもできていました。石炭貯蔵量は最大88万t(1〜5号機がフル運転して約1カ月分)ですが、通常はその半分ぐらいの量を運用しているとのことです。石炭の産地はオーストラリアとインドネシアで7割を占め、船から荷卸しをしてベルトコンベアで運ばれ、産地ごとの固まりになっていて石炭をブレンドして使用しているそうです。一連の見学を終えたメンバーは、今日一日、大規模なアンモニア混焼を目前に控えた現場の様子を目の当たりにし、電力の安定供給と脱炭素化を両立する火力発電の新たな可能性を感じつつ帰途につきました。