川崎重工業株式会社は、水素を「つくる、はこぶ、ためる、つかう」というサプライチェーン全体の技術を持つ世界唯一の企業として国際水素サプライチェーン構築に取り組み、水素CGS(コージェネレーションシステム)実証プロジェクトを神戸市で進めています。2021年10月22日、ETTメンバーは神戸空港島につくられた「液化水素荷役基地」と神戸ポートアイランドに位置する「水素CGSエネルギーセンター」を見学し、「水素社会」の幕開けを体感しました。

神戸空港島にある神戸空港の会議室にて、川崎重工業の担当者の方から「国際水素サプライチェーン構築への取り組み」についてスライドを見ながら説明を伺いました。石油・天然ガスなどの化石燃料は燃やすとCO2を排出しますが、水素は水しか出さないので、2050年カーボンニュートラル(CO2排出実質ゼロ)実現のためには水素の積極的な利活用が欠かせません。さらに脱炭素化のためには、水素の製造から利用まで一貫してCO2排出を抑制する、CO2フリー水素サプライチェーンの構築が求められています。日本はいち早く2014年のエネルギー基本計画に水素を盛り込みました。企業も政府の動きに対応して水素関連の各協議会を設立し、サプライチェーンを念頭にした活動を活発化させています。川崎重工業は飛行機のエンジンや新幹線の車両などのほか、極低温のLNG(液化天然ガス)タンクや運搬船建造で世界をリードしてきました。グループの総合技術力を水素に生かし、「つくる/水素製造プラント、水素液化機」、「はこぶ/液化水素運搬船、液化水素コンテナ、高圧水素トレーラー」、「ためる/液化水素タンク」、「つかう/水素ガスタービン、水素焚きボイラー」など、水素関連の自社製品を組み合わせてサプライチェーンの構築を目指しています。

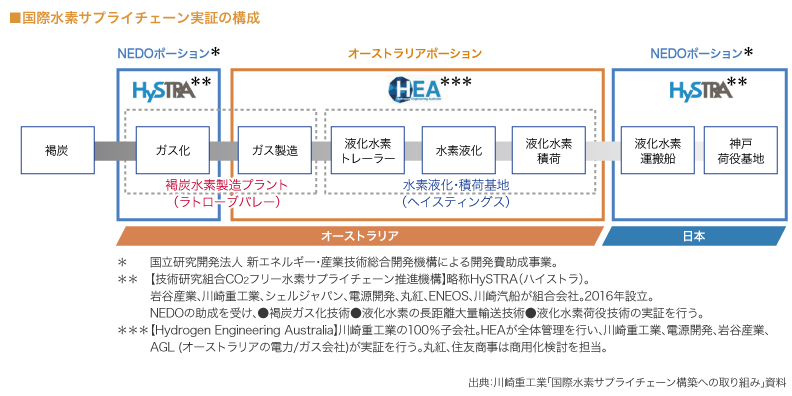

水(H2O)など、水素(H)の化合物はたくさん存在していますが、水素ガス(H2)は単独ではあまり存在していないためつくる必要があります。水素はさまざまな資源から製造できますが、日本国内の再生可能エネルギーを使ってつくるには規模とコストに限界があるため、海外でつくった水素を大量かつ安価に輸送する方法が期待されているのです。資源国のオーストラリアには褐炭(かったん)が大量に埋蔵されています。若い石炭なので水分量が50〜60%と多く、乾燥すると自然発火するため輸送が難しく、現地の発電でしか利用されていない安価な資源となっています。南東部のビクトリア州ラトローブバレーでは広大な敷地で褐炭採掘(露天掘り)を行い、炭田に隣接した褐炭火力発電所の燃料に使っています。試算では、日本の総発電量の約240年分に相当する量の褐炭が埋蔵されているそうです。現在、川崎重工業をはじめとする技術研究組合HySTRA(ハイストラ)と川崎重工業がオーストラリアに設立した現地法人HEA(エイチ・イー・エー)は、日本政府(新エネルギー・産業技術総合開発機構:NEDO)とオーストラリア政府の補助を受け、褐炭を使う国際水素サプライチェーンの実証事業を進めています。2020年〜2022年現在は技術・安全・運用のパイロット実証中で、2020年代半ばからの商用化(大型化)実証を経て、2030年の商用化を目指しています。

褐炭で水素をつくる時に出るCO2は、オーストラリア政府とビクトリア州政府が進めている回収・貯留(CCS*)プロジェクトと将来的には連携して、地層に貯留することでクリーンな水素を製造する計画です。メンバーから「地層からCO2が漏れる心配は?」と質問が出ました。石油や天然ガスを取り尽くした後の空洞に圧力をかけてCO2を封じ込める計画ですが、元々資源を長期にわたりたくわえてきた場所なので、CO2を代わりに入れても安定して漏れずにため込めるそうです。ある試算では、水素の製造から輸送・貯蔵・充填までのCO2排出量は、褐炭も再エネも環境性能の高さは同等とのことです。

*Carbon dioxide Capture and Storageの略。

ラトローブバレーの炭田のそばに、HySTRAに参画する電源開発が褐炭水素製造プラントを建設しました。ここで褐炭から水素ガスをつくり、水素ガストレーラーに入れて約150km離れたヘイスティングス港へ運び、港のそばにつくられた水素液化設備でマイナス253℃にして液化します。水素の運び方にはアンモニアやトルエンを媒体にする方法もありますが、液化すると①体積が約1/800に減り大量に運べる②高性能断熱タンクで長期貯蔵できる③高純度で利用時に精製不要という特長があります。液化した水素は川崎重工業が建造した世界初の液化水素運搬船「すいそ ふろんてぃあ」に積荷します。マイナス253℃を保持したまま16日間9,000kmの航海を経て、神戸空港島に2020年6月に完成した「神戸液化水素荷役実証ターミナル」を目指します。接岸すると、同社が建造した「ローディングアームシステム」のホースで船のタンクから液化水素を積み出し、同じく同社が建造した国内最大の「液化水素貯蔵タンク」(2,500㎥)に充填します。 船に液化水素を積み込む前に、2020年10月に瀬戸内海で試運転する様子を収めたビデオを見ました。この運搬船は小型実証船であり、全長は116m、1,250㎥(陸の貯蔵タンクの半量)の「海上輸送用液化水素タンク」を1基搭載しています(構造上は2基搭載可能)。商用化に向け、大型LNG船と同等の40,000㎥のタンクを4基搭載する技術開発も進んでいます。CGで小型実証船との大きさ比較を見ると格段の差があり、将来への期待がふくらみました。

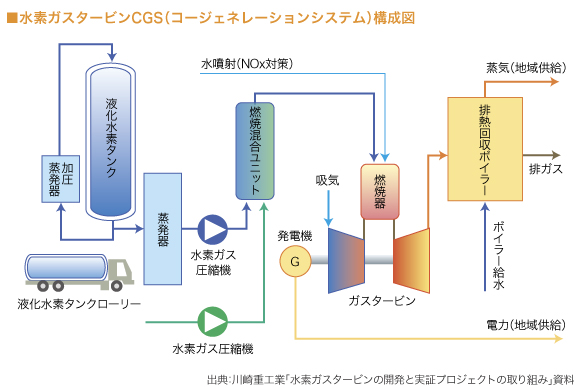

次に「水素ガスタービンの開発と実証プロジェクトへの取り組み」について説明を受けました。川崎重工業が開発した1MW(1,000kW)級の「水素ガスタービン」でつくった電力と熱を周辺地域に供給できることを実証する事業がNEDOの助成を受け、2015年から脈々と進められています。川崎重工業が水素ガスタービンシステム、大林組がエネルギーマネジメントシステムを開発・設置し、「水素スマートシティ神戸構想」を掲げる神戸市のほか、企業や大学も協力しています。

【ガスタービンの原理】

空気を「圧縮機」で圧縮し、「燃焼器」の中で圧縮した空気と燃料(水素や天然ガス)を混ぜ、発生した燃焼ガスのエネルギーを「タービン」(羽根車)で動力に変換し、発電機を回転させて発電します。飛行機のジェットエンジンも発電機以外は同じ構造で、燃焼ガスを噴射させて推力に使っています。

神戸における水素CGS実証事業は3つのフェーズを経て進められてきました。

【①2015年〜2018年 水素混焼/専焼(ウエット方式)ガスタービン実証】

「水素ガスタービン」は、川崎重工業が長年製品化してきた「天然ガス焚きガスタービン」とエンジン本体の構造は同じですが、水素は燃焼速度が速く燃焼温度が高くなるため、「燃焼器」の燃料ノズルが焼損しないよう改良しました。さらに燃焼温度が高くなると窒素酸化物(NOx)の発生量が増えるため、「燃焼器」内に水噴射をして(ウエット方式)、NOxを基準値以下まで低減させました。また、当面は天然ガスとの混燃が必要になるため、「燃焼器」を任意の混燃率に対応できるようにしました。2018年4月には、水素100%を燃料としたガスタービン(ウエット方式)による市街地への熱電供給を世界で初めて達成、神戸ポートアイランドにある市の関連施設:市民病院、国際展示場、スポーツセンター、下水処理場へ、電力と熱(蒸気と温水)を供給しました(供給能力は電力:約1,100kW、熱:約2,800kW)。

【②2019年〜2020年 ドライ水素専焼ガスタービン実証】

水噴射をすると発電効率が約1%低くなることから、水を使わないドライ方式の「燃焼器」を開発しました。「ドライ水素専焼低NOx燃焼器」ではバーナーにたくさんの小さな孔を開けて水素を噴射し、微小火炎で燃焼させることによりNOxの発生を低減しています。水素専焼でドライ方式の運転に成功したのも川崎重工業が世界初です。

【③2021年〜2022年 社会実装に向けた改良開発・実証】

現在は、ドライ方式でも天然ガスとの混燃ができ、NOx発生量をさらに低減させることができるガスタービンの技術開発・実証に取り組んでいます。

神戸空港島の中をバスで数分走り、北東部の1万㎡の用地に実証設備としてつくられた「液化水素荷役実証ターミナル」に到着しました。ここからは構内を歩いて説明を伺いました。最初に見学したのは2020年6月に完成した液化水素荷役基地「Hy touch神戸」です。接岸された液化水素運搬船「すいそ ふろんてぃあ」の前に、液化水素を船から陸のタンクにホースで移すクレーン型の「ローディングアームシステム」が置かれ、その隣には直径19mの巨大な「液化水素貯蔵タンク」が設置されています。マイナス253℃を保って液化水素を気化させないため、LNG貯蔵タンクよりも断熱性能を高めた真空二重構造でつくったそうです。ちなみに船の配管もクレーンのホースも真空二重構造で、マイナス253℃を保ちます。こちらの「Hy touch神戸」は川崎重工業が建造し、HySTRAに引き渡した後、液化水素を船から陸に移してためる、逆に陸から船に移す実証試験を完了し、現在は船籍取得の手続き中です。船籍を取得するとHySTRAに参画するシェルジャパンが運行を担い、日豪間を行き来できるようになります。「まだオーストラリアに行っていないなら、今、船に入っている水素は?」とメンバーが伺うと、実証にはHySTRAに参画する岩谷産業が、大阪府の液化水素製造施設からタンクローリーで運んで来た液化水素を使っているとの答えでした。

ここで再びバスに乗り込み、神戸ポートアイランドに移動し、「水素CGSエネルギーセンター」に到着しました。そこで最後に「水素焚きガスタービン発電装置」を見学しました。「コンパクトなボディながら、1MWの電力をつくる大きな仕事をする」と、担当者の方が胸を張りました。扉を開けた状態で中の構造を見ると、「燃焼器」を搭載した「水素ガスタービン」と、左の「発電機」が軸でつながっていることが確認でき、水素や天然ガスを燃焼させた熱エネルギー(高温燃焼ガス)でタービンを回して発電するしくみがわかりました。さらに、熱エネルギーを回収して蒸気をつくる「排熱回収ボイラー」が水素ガスタービンの隣に設置されていました。「水素ガスタービン」の出口から約530℃の排気ガスが出て、配管を通って「排熱回収ボイラー」へ送られ、ボイラードラム内の水を沸かして蒸気をつくり、周辺の公共施設に送ります。水素100%、あるいは水素と天然ガスを使って電気と熱を両方発生させるコージェネレーションシステムのしくみがよくわかりました。メンバーが「水素と天然ガスを燃やした時の熱効率の違いは?」と伺うと、ほとんど変わらないとのことです。なぜなら、発電用のガスタービンは目的の出力になるように必要な燃料を自動制御して投入し、運転しているので、出力はほとんど同じになります。

担当者の方によると、「現在は技術実証の段階で、日本国内では水素の製造設備や供給インフラがまだ十分ではないので、需要と供給の両方を少しずつ成長させながらサプライチェーンの大規模化を進めていく必要があります」とのことです。本日は技術的な話も多かったのですが、担当者の方にわかりやすく説明していただいたのでメンバーも理解を深めることができました。水素でつくった電気や熱を私たちが使える「水素社会」、その幕開けを見た思いをして見学を終えました。