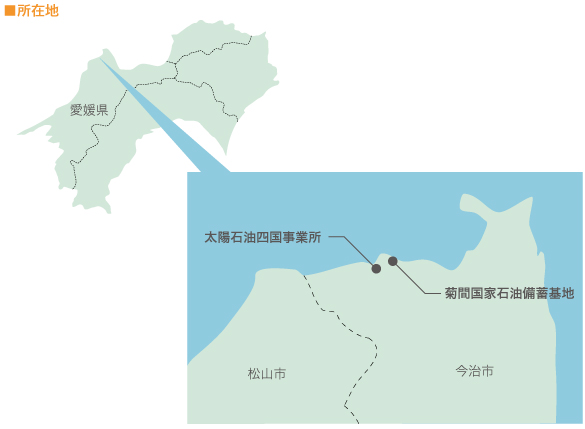

産油国の国内情勢リスクや、アジア諸国の需要増加など諸問題を抱えるものの、石油は今なお社会インフラに不可欠なエネルギーです。また、昨今では安全・環境への一層の配慮も求められています。2024年1月31日、ETT四国メンバーは、四国唯一の製油所として石油・石油化学製品を取り扱う太陽石油株式会社四国事業所(愛媛県今治市菊間町)と、隣接する菊間国家石油備蓄基地を訪れ、安定供給への取り組みを見学しました。

JR松山駅からバスで約1時間、瀬戸内海に面して石油プラントがずらりと並ぶ太陽石油株式会社四国事業所に着きました。メンバーはまず多目的ホールで概要説明を受け、DVDを視聴しました。前身の青木石油店は高知県に1908年創業し、1938年に工場を現四国事業所の地に移転し、1941年に太陽石油が設立されました。かつて規制産業だった石油業界は1996年以降自由競争の波にさらされ、1980年代に17社あった石油元売会社は、出光興産・ENEOS・コスモ石油・キグナス石油・太陽石油の5社へと再編が進みました(2023年7月現在)。SS(サービスステーション)も約30年で約半数に減り、今やセルフSSが全体の4割弱を占めています(2023年3月末時点)。太陽石油は2008年の創業100周年を機に立ち上げた「SOLATO」のブランド名でSSを展開しています。太陽石油の国内における精製能力シェアは4.0%ですが(2022年3月末現在)、四国事業所の精製能力は13万8千バーレル/日で、四国唯一の製油所として、ガソリン・軽油・灯油・ジェット燃料ともに四国4県の需要をカバーする生産量を誇ります。菊間町が自然災害に強いことは芸予地震(2001年)で実証され、四国事業所は緊急時に供給義務を果たす指定公共機関にも位置付けられています。また、菊間国家石油備蓄基地(以下、菊間基地)に隣接しているため、港湾関連施設の共同利用や、共同防災組織などの協力関係を構築しています。

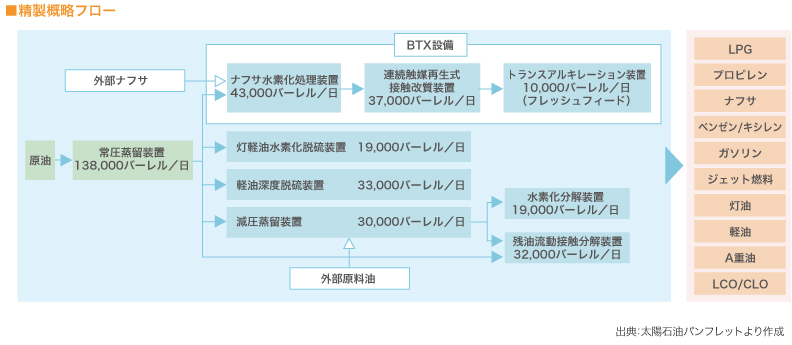

四国事業所の敷地面積は約63万7千㎡(東京ドーム13.6個分)、従業員数は約450名で、2交替制で365日24時間休まず操業しています。石油精製工場の各機器は、主に制御室でオペレーターの方々がモニターを見てパソコンで操作されているそうです。原油は中東などからタンカーで運ばれ、荷揚設備で受け入れ、原油タンクに一旦貯めます。その後、「常圧蒸留装置」に入れて約330℃に加熱し、高さ47mの蒸留塔で原油に含まれる各留分の沸点の違いを利用してナフサ留分、灯油留分、軽油留分、重油留分などに分離して取り出し、さらに製造工程を経て石油製品・石油化学基礎原料となります。原油を処理してできた石油製品・石油化学基礎原料は「試験分析センター」で品質チェックされ、「海上出荷桟橋」から船で、「陸上出荷設備」からタンクローリー車で出荷されます。

美しい瀬戸内の自然に囲まれた四国事業所では「環境保全設備」も整えています。工場排水は排水処理設備などで水質管理を徹底し、廃ガスは排煙脱硫装置や排煙脱硝装置で汚染物質を除去しています。また、精製過程で発生する排ガスを利用して自家発電するなど、エネルギーを有効利用して工場の省エネ運転にも努めています。

メンバーはバスに乗り、車窓から随時説明を聞きながら所内を一周しました。所内には製造設備がびっしり建ち並び、その間を配管が縦横無尽に張り巡らされています。所員の方の話では「四国事業所は敷地が狭く、タンクスペース等も確保しておかなければならないので、装置はギュッと凝縮して上に高くなります」とのこと。 石油製造装置に必要なのは主に「水・電気・空気・窒素」の4つで、どれが欠けても石油はつくれません。「電気」は動力に用いられ、「水」は蒸気に代え蒸留や保温、動力として利用されます。「空気」は圧力をかけて装置のバルブを動かします。「窒素」は不活性ガスとして、可燃性のガスや油の引火防止に利用されます。

バスがさらに進むと高速道路の料金所のような「陸上出荷設備」が10レーンあり、ここでハイオク、レギュラー、灯油、軽油などの製品をタンクローリー車に積み込みます。見学した際には、すでにLPガスを積み中のタンクローリー車が3台止まっていました。この後、各販売店のタンクへ配送され、各家庭へプロパンガスとして届けられます。また、有事の際にドラム缶に石油製品を充填して被災地に輸送するための「ドラム出荷設備」も国道側に備えられていました。

左手に「RFCC(残油流動接触分解)設備」が見えます。原油を常圧/減圧蒸留すると、重油という留分の油ができ、以前は火力発電所や船の燃料などに利用されてきましたが、環境問題などにより需要が少なくなってきたため、この設備で重油留分をさらに分解してプロピレン、LPG、ガソリンといった高付加価値の軽質石油製品を製造しています。太陽石油は一大プロジェクトとして2010年に「RFCC設備」を完成させ、日本で初めて重油を一滴も出さない「ボトム(残油)レス・リファイナリー(製油所)」となりました。メンバーは一旦バスを降り、見上げるほどの設備と運転音の大きさを体感しました。

再びバスに乗ると、右手に「試験分析センター」の建物が見えました。原油の搬入時や石油製品の出荷前に24時間体制で品質確認業務を行っています。左手には「減圧蒸留装置」が見えます。「常圧蒸留装置」から送られた残渣油を、圧力をマイナスにして沸点を下げ、少ない熱量で蒸留します。次に見えた「BTX設備」は1991年に竣工、太陽石油が石油化学事業に進出する足がかりとなりました。原料のナフサから石油化学の基礎原料であるベンゼン、キシレン、ラフィネートなどが製造できる設備です。

バスは製造設備を通り抜け、タンクが集合するエリアに入りました。石油製品タンクや、圧力をかけて液体保存するLPガスタンク、自家燃料用の重油タンクなど敷地内には大小100基のタンクがあります。最大タンクは4基で、直径75m×高さ25m、容量は10万㎘(2ℓペットボトル5千万本)もあり、道の反対にある5万㎘のタンクと比較して巨大さに圧倒されました。所内では計65万㎘の原油を貯蔵でき、原油を処理した際にできる割合の多い中間製品と言われる軽油や灯油には容量の多いタンクが必要とのことです。

さらに海側を見学すると、ガソリンやベンゼンなどいわゆる白物を出荷する「海上出荷桟橋」にオレンジ色の船が着船していました。長く突き出た「ドルフィンバース」(全長800m)には12万2千トン級の大型タンカーが接桟でき、黒い船が荷揚げのため沖側に着船していました。25mプール約425杯分に相当する約28万トン(全長約330m)級の超大型タンカーが着ける「シーバース」にはひときわ大きい船が停泊できるようになっており、船首と船尾を5つのブイで固定し、海中のホースを引き上げ、船に取り付けした後、各タンクへ約72時間かけて荷揚げをします。原油を中東から運び込む場合、約1カ月間をかけて運ばれるそうです。

最後に「防災設備」の説明がありました。消防法に則り、所内各所に消火栓が設置されています。水や給水用の赤い消火栓のほか、泡で空気と遮断する黄色い消火栓も確認できました。放水車や化学消防車、防災船なども備え、定期的に保安訓練を実施して万全の防災体制を整えているとのことです。

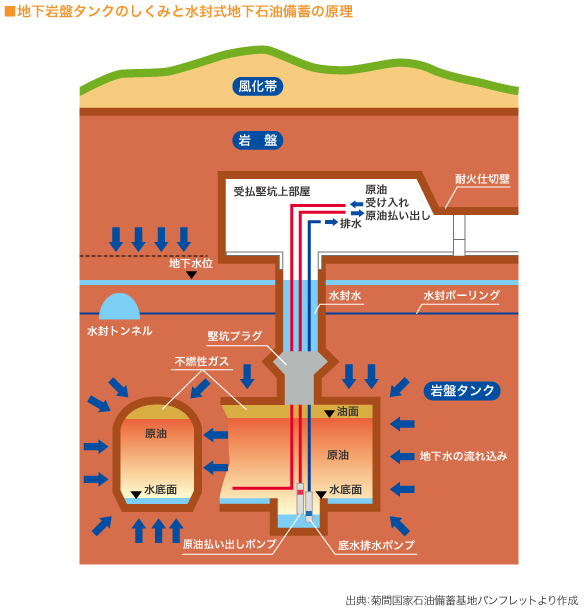

四国事業所の見学を終えたメンバーは隣接する菊間基地を訪れ、総合事務所で概要説明を受け、DVDを視聴しました。日本の石油備蓄事業は中東戦争を契機に1968年度から始まり、現在は国家石油備蓄(全国10基地)・民間石油備蓄・産油国共同備蓄の3本立てで、石油の輸入が途絶えた際には国民の共同財産として放出されることになっています。菊間町は①花崗岩で岩盤が強固 ②隣接する太陽石油のバースを共用できる利点から候補地となり、1994年に完成し、現在は国家石油備蓄を総合管理するJOGMEC*が民間企業へ委託する形で操業しています。菊間基地の所員数は52名で貯油容量は計約150万㎘、地上施設地区(10ha:東京ドーム約2個分)には海上から陸上に中継する陸上シフトタンクが4基(13.6万㎘)、地下の貯油施設地区(15 ha)には幅20m×高さ30mの地下岩盤タンクが3ユニット(136.4万㎘)設けられています。菊間基地は岩盤が強固なこと、民家に近いことなどから、地下の岩盤内に空洞を掘って原油を貯蔵する「水封式地下岩盤タンク方式」が採用されました。地下水に加え、水封トンネルから水を供給して、空洞の周りの水圧を貯蔵された原油の圧力より高くすることにより、漏油や拡散を防止するシステムです。地下水は空洞内部に常に沁み出ていますが「油と水は混ざらない」性質を利用し、原油は水の上に浮いた形で貯蔵され、底部に貯まった地下水はポンプで排出しています。タンカーからの原油の受け入れは太陽石油のドルフィンバースを借り、海底配管→陸上シフトタンク→サービストンネル→地下岩盤タンクへと送り込まれます。払い出しには地下のポンプによってサービストンネルを経て地上へと送り出されます。これらの操作は24時間総合管理している中央計器室で安全かつ円滑に行われます。

*独立行政法人 エネルギー・金属鉱物資源機構

メンバーはバスで基地内を一周し、サービストンネル東坑口でバスを降りてヘルメットを被り、長さ約800mの大きなトンネル内を足元に気をつけながら「受払堅坑」まで200m程歩きました。地下70mの深さには岩盤タンクがあると伺い、設備の大きさを実感しました。岩盤タンクは10年に1回定期検査しますが、中は見られないので、サービストンネル内に割れや歪みがないか五感を使って点検しているほか、原油は年1回サンプリングチェックしているそうです。再び東坑口へと戻ってトンネルから出たメンバーは、最後に「菊間基地ディスプレイホール」に立ち寄りました。今日は瀬戸内の自然環境に調和しながら石油の安定供給に努める民間企業と国の地道な取り組みを知り、地元のエネルギーについて学びを深める機会となりました。